一、PLC

它具有自下而上的连续控制和位于中断站的控制,从开关量控制到顺序控制和输送处理等功能。

多路编程同类型的多台计算机可用作从站,一台PC机可用作主站。

另一种创建PLC网络的方法是利用一个PLC作为主站,使用几个PLCS作为同类型的从站。这比使用pc作为主站更实用,因为用户编程可以在不知道通信协议的情况下完成,只需用手动语言编写。

的PLC网格既是一个独立的DCS,又是DCS的子系统。

PLC主要用于工业过程中的顺序控制,而新的可编程器还具有闭环控制功能。

二、分散控制系统

4C (通信、计算机、控制管)监控技术集成到分布式控制系统(DCS)中。

对于通信是必不可少的大系统,采用自顶向下的树结构。

中断站采用PID控制,中断站连接计算机与现场仪表和控制设备,中断站与现场仪表之间也有许多并联电缆。

A/D-D/A模拟信号与微处理器相结合。

两条线将一台仪器与连接,控制站将仪器与局域网连接。

控制(工程师站)、操作(操作员站)和现场仪表是DCS(现场测控站)的三个层次。用于大规模连续过程的控制,如石油化工等。

Ⅲ.可编程控制器与DCS系统如何选择

不同的应用对控制系统有不同的需求,因此如何选择可编程控制器(PLC)和分布式控制系统(DCS)应根据具体情况考虑。

控制系统平台影响自动化系统如何满足生产优化、可用性维护和数据收集的需求。选择控制系统时规划不足也会对未来的增长、过程优化、用户满意度和业务收益产生影响。除了一些基本规则(如如何治理流程)之外,设计团队还必须考虑许多元素,包括安装、可伸缩性、维护等等。

目前, DCS 系统提供更经济的可扩展性,更有可能获得更大的初始投资回报,即使PLC系统可能是最具成本效益的小型设备。

一个 是一种工业计算机,用于管理运动控制、高速包装、装瓶和其他制造过程。与20年前相比,PLC现在具有更多的功能,这对小型工业和设备更有优势。

PLC通常独立运行,但它也可以与其他系统集成,通过它们之间的通信进行连接。由于每一个都有自己的数据库,因此需要在控制器之间进行一定程度的映射。因此,PLC特别适合于不需要大量扩展的紧凑型应用。

DCS系统将控制器分布在整个自动化系统中,并提供标准接口、复杂的控制、系统级数据库和易于通信的信息。由于大型系统应用程序在工厂的生存周期中更易于维护,过程技术和相当大的工厂历来是DCS的主要用途。

继电器控制原理是在开始了。它保存进行逻辑运算、顺序控制、定时、计数和其他操作的指令,并使用数字输入和输出操作来控制不同种类的机械或制造过程。由用户创建并预先存储在PLC用户程序存储器中的控制程序阐明了制造过程的技术需求。运行时,一个一个地执行存储程序的内容,完成工艺过程所要求的操作。

Ⅳ.可编程控制器与DCS工程分析的比较

PLC CPU有一个程序计数器,显示程序步骤的存储地址。程序按顺序从第一步(步骤号为零)运行到最后一步(通常是结束指令),每完成一步,计数器自动递增,然后循环回到第一步重复操作。

扫描周期是PLC完成一个周期动作所需的时间量。循环扫描周期在PLC类型之间变化,范围从1微秒到几十微秒不等。DCS不具有程序计数器之类的循环操作功能。由于这一点,PLC比DCSs冗余较少。

运算放大器提供了DCS开发的基础。功能块表示功能和过程变量之间的所有连接(一些DCS系统被称为挤出块)。开关量的逻辑计算和模拟量的运算是影响差别最大。这两者之间仍然有区别,即使它们后来互相渗透。

自20世纪80年代以来,PLC控制回路的算法功能以及逻辑运算已经得到了实质性的改善,但PLC仍然采用梯形图编程,这使得编程更加困难,模拟操作不太明显。然而,在解决逻辑问题时,它展示了快速的好处;解决一个1k的逻辑程序只需要不到1毫秒的时间。它将16位(和32位)输入视为模拟量,将所有其他输入视为开关量。

DCS将所有输入作为模拟量处理,开关量为1。解决逻辑问题所需的时间从几毫秒到几百微秒不等。与DCS的运行时间相比,PLC可以在几十毫秒内解决一次pid操作。

PLC对接地电阻的要求可能不是很高,而DCS必须在几欧姆以下(一般在4欧姆以下)。模拟隔离也是至关重要的。

PLC的成本比DCS的成本要便宜,对于具有相同数量的点(大约可以节省40%)。PLC的维护成本明显低于DCS,因为它不需要一个特定的操作站,并采用通用的软件和硬件。如果被控对象多为回路少的设备链,最好采用PLC。

如果控制主要是模拟的,并且有几种功能操作,则建议使用DCS。关于控制器、输入输出板、通信网络等的冗余,一些复杂的操作,以及特定的工业要求,DCS远远优于PLC因为PLC使用通用的监控软件,所以创建企业的管理信息系统更简单。

在一般情况下,离散和过程制造可以受益于PLC和DCS系统,分别。基于PLC的离散制造设施,具有不同的生产单元,通常用于完成零件装配,如贴标签、填充或研磨。流程制造设施通常使用自动化技术,根据配方而不是连续分批地进行生产。DCS自动化系统用于大型连续加工设备,如化工厂和炼油厂。在混合应用中,PLC和DCS系统经常被使用。在为应用程序选择控制器时,必须考虑流程的规模、可扩展性和未来更新计划、集成要求、功能、高可用性和工厂设施整个生存周期的投资回报。

五、影响决策方式的相关因素

工艺规模:需要多少个I/O(输入输出)点?PLC系统更适合于小型系统(300个I/O点),因为它们可能具有较小的预算。将DCS系统应用于较小的项目是具有挑战性的。相反,它可以在大型生产应用中更有效地执行其工作。DCS系统更易于管理和升级,因为它有一个全局数据库,任何更改都是全局进行的。

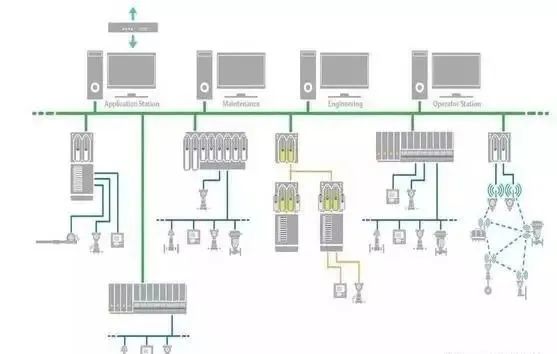

升级计划:可编程控制器系统可用于规模较小的工业过程,但如果需要对过程进行改造或扩大,则必须增加额外的可编程控制器硬件和数据库,并需要单独维护。这个过程是劳动密集型的,耗时的,而且容易出错。从一个中央集线器进行用户信任管理,这是升级起来比较简单的DCS系统之一,使得操作和维护更加简单(参见图1)。

图1具有单一数据库的DCS系统结构,允许用户从中央控制站对系统进行维护和操作

集成需求:PLC系统非常适合独立安装。当一个工厂建立了各种PLC系统,互连是必要的。因为数据通常需要使用通信协议进行映射,所以这通常很难完成。集成显然不是问题,但当需要修改时,用户可能会遇到问题:一旦PLC系统被更改,可能会因为数据映射受到影响而阻止两个PLC正常通信。控制器包含在DCS系统中,因此根本不需要映射,更改配置只是一个快速的过程。

高可用性:DCS系统可以为需要高可用性的流程提供冗余配置(参见图2)。为了将支出保持在预算范围内,效率和减少冗余是必不可少的。

图2对于具有高可用性要求的流程,冗余对于长期运行至关重要

功能需求:历史记录器、流线型报警管理和具有统一用户界面的单一控制室是多个设施和企业的必需品。一些人呼吁将资产管理、高级控制和制造执行系统(MES)集成在一起。由于将这些应用集成到DCS系统中(见图3),自动化工程应用可能很容易添加,而不需要额外的服务器或更高的集成费用。在这方面,DCS系统更具成本效益,有潜力提高生产力,并降低风险。

生命周期投资回报率:设施的需求因行业而异。由于与其他过程领域的扩展和集成对于较小规模的过程工程是不必要的,PLC系统提供了更高的投资收益率。DCS系统提供的提高生产率和安全效益可能有更高的安装成本,但从整个生存周期来看,它们将部分覆盖成本。运行的确定性和增强工厂的运营和维护取决于在短期需求和长期目标之间取得平衡。