I.导言

20世纪50年代以后,发明了四种基本工艺(离子注入、扩散、外延生长和光刻),半导体集成电路工艺逐渐发展起来。如果芯片被灰尘颗粒和金属污染,产生短路或开路等,很容易损害芯片内的电路功能,导致和几何特征的产生。因此,除了在整个生产过程中避免外部污染源外,高温扩散和离子注入等集成电路制造工序也需要湿法或干法清洗。干法和湿法清洗工作涉及使用化学溶液或气体成功地去除残留在芯片上的灰尘、金属离子和有机杂质,同时保持芯片的表面和电气特性。

二、污染物和杂质的分类

在集成电路的制造过程中,需要使用有机和无机化合物。此外,制造过程始终在人工干预的无尘室中进行,造成硅片的各种环境污染。污染物根据其出现情况分为四类:颗粒物、有机物、金属污染物和氧化物。

2.1粒子

聚合物、光致抗蚀剂和蚀刻杂质构成了颗粒的大部分。通常情况下,颗粒粘附在硅表面,影响后续工艺的几何特征和电气性能的发展。虽然颗粒与表面之间的附着力是多种多样的,但主要是因此,颗粒去除方法主要是利用物理或化学的方法对颗粒进行底切,逐步去除颗粒。颗粒与硅表面的接触面积减小,颗粒最终被去除。

2.2有机物

人体皮肤油脂、洁净室空气、机械油、有机硅真空润滑脂、光致抗蚀剂、清洁溶剂和其他有机污染物都可以在集成电路过程中。每种污染物都会影响集成电路以不同的方式进行处理,主要是在晶圆表面产生一层有机层,防止清洗液到达晶圆表面。因此,去除有机材料通常是清洁程序中的第一步。

2.3金属污染物

金属互连材料被用来连接分离的器件在集成电路电路制作工艺。使用光刻和蚀刻在绝缘层上创建接触窗口,然后使用蒸发、溅射或化学气相沉积来创建金属互连(CVD)。为了构造互连线,互连薄膜,并且蚀刻其它层,然后对沉积的介电层进行化学机械抛光(CMP)。这个程序有可能污染集成电路生产工艺。在构建金属互连时会产生各种金属污染。要去除金属污染,必须采取适当的步骤。

2.4一氧化物和化学氧化物

在包含氧和水的环境中,硅原子很容易被氧化,形成氧化层,称为原生氧化层。由于双氧水具有很强的氧化能力,用SC-1和SC-2溶液清洗后,硅片表面会形成一层化学氧化层。这种表面氧化物必须在晶圆被清洗后去除,以确保栅极氧化物的质量。中通过化学气相沉积法产生的氧化物集成电路工艺,如氮化硅和二氧化硅,也应该在清洗过程中选择性地去除。

三、清洗方法的分类

3.1湿法清洗

采用液态化学溶剂和直接溶解水对硅片表面的污染物、有机碎片和金属离子进行氧化、腐蚀和溶解。RCA清洗、稀释化学清洗、清洗、单个芯片清洗,以及其他湿式清洁程序也常被采用。

3.1.1 RCA清洗方法

人们起初并没有使用一种定期或系统的清洁方法。这RCA硅的清洗方法晶圆清洗是由RCA(美国无线电公司)于1965年推出,并应用于制造RCA组成部分。这一清洗程序从此成为许多前后清洗过程的基础,大多数制造商的清洗过程将基于原来的RCA今后的清洗方法。

为了喷涂、清洁、氧化、蚀刻和溶解晶圆表面污染物、有机物和金属离子污染而不损害晶圆表面特性,RCA清洁使用溶剂、酸、表面活性剂和水。每次使用化学药品后,用超纯水(UPW)彻底冲洗。下面列出了一些最常用的清洁液的用途。

图1

(1)(1)APM(氢氧化铵/过氧化氢/H2O在65—80℃)是一种氢氧化铵/过氧化氢/去离子水的混合物。APM的分子式为NH4 OH:H2O2:H2O=1:1:51:2:7,通过氧化和微蚀去除表面颗粒,也可去除轻度有机污染和部分金属化污染。另一方面,表面粗糙度与硅氧化和蚀刻同时发展。

(2) 盐酸、双氧水和盐酸的混合物迪水(HPM;HCI// 在65-80°C时的水)。HPM也称为SC-2清洗液,其配方如下:此外,氯离子在盐酸中与残留的金属离子发生络合反应,生成易溶于水溶液的络合物,可从盐酸:H2O=1:1:61:2:8,能溶解碱金属离子和铝、铁、镁的氢氧化物,盐酸中的氯离子与残留金属离子发生络合反应,形成金属污染物被硅底层去除的络合物。

(3)硫酸/双氧水/去离子水混合物(SPM;/过氧化氢/水在100°C)。SC3清洗液是SPM的另一个名称。硫酸和水的体积比为1:3。这是一种常见的清除有机污染物的清洁溶液。有机物可以用硫酸脱水和碳化,而碳化的货物可以用双氧水氧化产生一氧化碳或二氧化碳气体。

(4)用氢氟酸(氢氟酸)或稀氢氟酸(稀氢氟酸)蚀刻(20至25摄氏度的高频或DHF)。其分子式为HF:H2O=1:2:10,用于去除难以到达的地方的氧化物,蚀刻二氧化硅和氧化硅,减少表面金属。在SC1和SC2溶液清洗后,使用稀释的氢氟酸水溶液去除芯片表面的原生氧化层和由双氧水氧化产生的化学氧化层。当氧化层被去除时,硅氢在硅芯片的表面上产生。结合在一起形成疏水表面

( 5 )蒸馏水是超纯水( UPW )的另一个名称.化学清洗后,UPW使用臭氧水稀释化学品和清洗液的晶圆。

在射频清洗中加入超声波能量后,可以减少化学和离子水的消耗,缩短芯片在清洗液中的蚀刻时间,减少湿清洗各向同性对集成电路特性的影响,提高清洗液的使用率。人生啊。

图2

3.1.2稀释化学法

SC1和SC2混合物的稀释化学方法可以节省大量的化学品和迪与水一起使用时打扫卫生。这在SC2组合中也可以完全消除。APM SC2混合物可以被稀释(1:1:50)以从芯片表面去除颗粒和碳氢化合物。在去除金属时,强稀释的HPM混合物(1:1:60)和稀释的(1:100)可与常规SC2流体一样有效。粒子不会在低温下沉淀的事实浓度是采用稀盐酸溶液的另一个优点。硅和氧化硅的电位是相等的,因为的范围从2到2.5。硅芯片的表面具有负电荷网络,如果如果pH值低于这个点,硅芯片的表面有一个正电荷网络。当溶液的pH值超过2~2.5时,溶液中的颗粒带与硅表面相同的电荷,在颗粒与硅表面之间形成静电屏蔽。该阻挡层可防止在溶液中蚀刻硅芯片期间颗粒从溶液中排出。沉积在硅的表面。但是,由于芯片表面带正电荷,而在pH值低于2时颗粒带负电荷,因此没有屏蔽效应,导致在溶液中蚀刻时颗粒沉积在硅表面。可以有效地控制盐酸浓度,以避免溶液中的颗粒在硅表面积聚。使用稀释后的化学品总消耗量减少不到86%。清洗方法。稀释SC1、SC2溶液和HF后,辅以兆声搅拌,可以降低槽内溶液的温度,优化各清洗步骤的时间,从而延长溶液在槽内的使用寿命,降低化学品消耗80%~90%。实验表明,使用热UPW而不是冷UPW可以节省75-80%的UPW使用。此外,由于低流速和/或清洁时间要求,多种稀释化学品可以节省大量的冲洗水。

3.1.3混合清洗法

IMEC 清洗方法常用于湿法清洗以限制化学品和溶解水的使用。表2显示了IMEC清洗方法的实际应用。

有机污染物在第一阶段被消除,并创建一个薄层的化学氧化物,以确保有效的颗粒去除。硫酸组合通常被采用,然而,臭氧化迪水的使用是出于环境原因,既要减少化学物质和迪水的使用,以消除更困难的硫酸浴清洗阶段。用臭氧水,就更难完全去除(六甲基二硅氮烷),因为臭氧在环境温度下可高浓度溶解于溶液中,但反应时间较慢,导致HDMS去除不完全。在较高的温度下,反应速度加快,而溶解的臭氧浓度降低,从而影响清除作用。因此,必须调整温度和浓度参数,以便更有效地去除有机物质。

氧化层,以及颗粒和金属氧化物,在第二相中被除去。在 HF 溶液中, Ag 等金属离子会在 Si 表面沉积。沉积过程是电化学的,在光照条件下,铜的表面沉积速率提高。

使用HF/HCL溶液去除氧化物涂层和颗粒时,金属离子通常被抑制。适度数量的氯离子增加铜沉积由于催化作用在+/Cu+过程,而大量的氯离子的加入,生成可溶性高氯化亚铜的合成。铜离子不会被身体沉积。调整后的HF/HCL混合物成功地防止了溶液中的金属镀层,同时还延长了溶液的使用寿命。

为了避免干燥斑点或水印,第三阶段是在硅表面形成亲水性。为了使硅表面在低 pH 下具有亲水性而不会再污染金属,通常采用稀盐酸/ O3 溶液,并提高浓度。在最后的漂洗降低钙表面污染。

表3显示了IMEC清洁程序和RCA清洁方法的比较。

该表显示,IMEC清洗过程可以实现非常低的金属污染,同时由于其化学品使用量低和没有印迹,也更具成本效益。

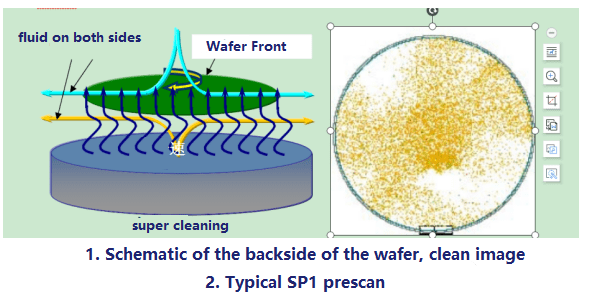

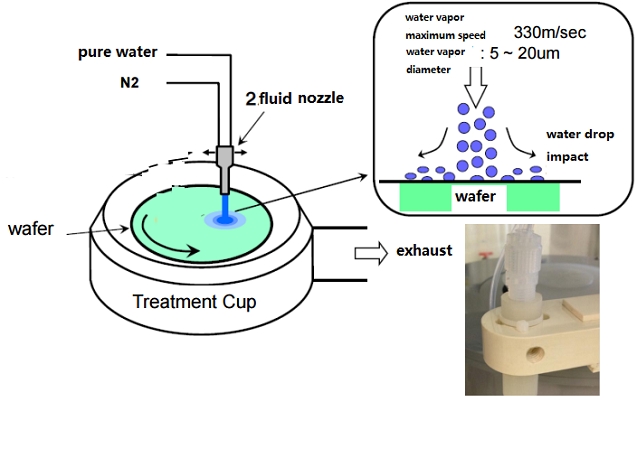

3.1.4单芯片的清洗

上述程序不能保证大直径芯片的清洗过程的完成。清洗通常是用单个芯片完成的,如下图所示。在室温下重复使用DI-O3/DHF清洗液是清洗程序。稀释的HF蚀刻氧化硅,同时消除颗粒和金属杂质,而去离子水(DI-O3)创建氧化硅。根据蚀刻和氧化要求,短暂的喷涂时间可以达到令人满意的清洁效果,而不会产生交叉污染。去离子水或臭氧化去离子水用于最终冲洗。使用异丙基乙醇(IPA)与大量氮气混合干燥,以避免水渍。改进的RCA清洗比单芯片清洗具有更好的清洗效果。去离子水和HF在清洗过程中的循环利用减少了化学品的消耗,提高了硅片的成本效益。

3.2干洗服务

干洗使用气相化学技术去除芯片表面的杂质。热氧化和等离子体清洗是两种最常见的气相化学技术。清洗过程包括将热化学气体或等离子体反应气体引入反应室,反应气体在反应室中与芯片表面化学结合,产生挥发性反应产物,并将其抽真空。表4列出了各种污染物的去除措施。在氧化炉中,在CI遏制环境中退火是一种常见的热氧化过程,氩(Ar)溅射通常在溅射沉积之前原位完成。

等离子体清洗涉及使用激光、微波、热电离和其他方法将无机气体转化为等离子体活性颗粒,然后与表面分子结合以生成产物分子,然后对其进行检查以形成从表面分离的气相残留物。

干洗具有清洁后不留下废液的优点,并可进行局部选择处理。干燥的清洁蚀刻的各向异性也使它更容易创造微妙的线条和几何元素。另一方面,气相化学技术不能仅与表面金属杂质有选择地反应,因而与硅表面发生反应。不同的挥发性金属成分具有不同的蒸发压力,不同的金属具有不同的低温挥发性.因此,在特定的温度和时间条件下,所有的金属污染物都不能完全消除,因此干洗不能完全取代湿洗。实验表明,铁、铜、铝、锌、镍等金属化污染物可以通过气相化学技术来减少,以达到所需的标准。钙也可以成功地在低温下挥发,使用化学技术离子:通常,该工艺采用干湿结合的清洗程序。

Ⅳ. 总结

中最常见的过程是:集成电路制造工艺是半导体集成电路清洗。清洗效果的好坏对芯片制造工艺和集成电路性能有着重大的影响。清洗液的众多成分处理不当会严重污染环境,大量的清洗循环会消耗大量的化学品和去离子水。稀释化学方法、IMEC清洗方法、干洗以及干湿结合的清洗方法都有助于减少或消除各种化学品和去离子水的使用。面对更细的划线和更高的集成电路工艺,人们仍在研究更有效的清洗技术,如清洗液中兆声能量的有效匹配,以去除亚微细颗粒。在更高精度的IC操作中,半导体IC清洗将面临越来越多的问题。

- 上一篇:DCS和PLC的区别是什么?

- 下一篇:没有了